Захлопки относятся к запорной арматуре и применяются для периодического или разового включения или отключения частей трубопровода (тарелка поворачивается вокруг оси, перпендикулярной направлению среды и смещенной за пределы проходного отверстия). Арматура подобного типа находит применение в системах трубопроводов, транспортирующих жидкости или газы, и в системах вентиляции. По конструктивному исполнению захлопки могут быть вентиляционными двусторонними, газоводонепроницаемыми, перепускными и штормовыми, выпускаемыми в трех модификациях: горизонтальные, угловые и вертикальные.

По типу привода захлопки подразделяются на дистанционно управляемые с гидравлическим приводом и дублирующим ручным приводом и управляемые только ручным приводом (маховик, рукоятка или специальный ключ).

Запорный орган захлопки плотно перекрывает трубопроводы, исключая пропуски — среды или ее паров через места сопряжения деталей, прокладки и уплотнительные элементы. Исключение составляют штормовые захлопки, где допускаются протечки неструйного характера через уплотнение корпус-тарелка. Независимо от принципа действия, приводы захлопок должны удовлетворять следующим основным требованиям: исключать самопроизвольное открытие или закрытие запорного органа, обеспечивать возможность управления захлопкой и контроля ее работы в случае необходимости из одного или нескольких помещений, допускать быстрое переключение с дистанционного на местный привод. Приводы должны исключать ложные срабатывания, искрообразование и шумность сверх допускаемого уровня.

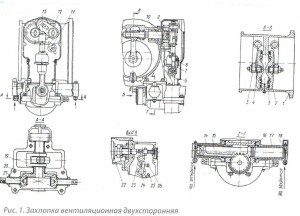

Захлопка вентиляционная двусторонняя с гидроприводом и ручным управлением

Эта захлопка (рис. 1) предназначена для установки в судовых системах вентиляции в качестве запорного органа. Захлопка состоит из узла запорного органа и гидропривода. Узел запорного органа предназначен для перекрытия проходного отверстия захлопки и состоит из корпуса /, двух тарелок 2 со стяжными болтами 4 и с уплотнительными кольцами 3, рычагов 5 и деталей привода: рычага 13, зубчатого сектора 72, зубчатого колеса 9 и валов 10. Гидропривод предназначен для дистанционного управления запорным органом захлопки и состоит из корпуса 16, цилиндров 14 и 17, рейки 15, кривошипного вала 19, тяги 6 со встроенным в нее пакетом тарельчатых пружин 8, поджимаемым болтами 7, для фиксации крайних положений запорного органа и для тарированного обжатия резины, сигнализатора 22, который выдает электрический сигнал о крайних положениях запорного органа, редуктора с коническими зубчатыми колесами 20 с валиками 2/, позволяющего управлять захлопкой вручную из двух смежных помещений.

Работа захлопки от системы гидравлики осуществляется следующим образом. Для открытия захлопки масло под рабочим давлением подается в штуцер «на открытие» цилиндра 14. Под действием давления масла рейка 15 перемещается и поворачивает кривошипный вал 19, соединенный шарнирно с тягой б.

Через тягу б вращательное движение кривошипного вала 19 сообщается рычагу 13, зубчатому сектору 12, зубчатому колесу 9 и далее через валы 10 на рычаги 5, которые поднимают тарелки 2, освобождая проходное сечение захлопки. При полном открытии захлопки рычаг 13 упирается в регулировочный винт / 7, тарельчатые пружины 8 тяги сжимаются, фиксируя положение «открыто». При переходе кривошипно-шатунного механизма 14, 16 через мертвую точку вместе с кривошипным валом поворачивается муфта 24 и регулировочным винтом 25 нажимает на коромысло 23, которое другим концом утапливает шток сигнализатора 22. Сигнализатор выдает сигнал «открыто». При закрытии захлопки масло под рабочим давлением подается в цилиндр /7 через штуцер «на закрытие». Под действием давления масла рейка 75, перемещаясь, поворачивает кривошипный вал 79 и через тягу б, рычаг 13, зубчатый сектор 72, зубчатое колесо 9 и валы 10 поворачивает рычаги 5 с тарелками 2. После упора тарелок 2 уплотнительными кольцами 3 в корпус 7 сжимаются тарельчатые пружины 8, тяга б, и кривошипный вал 79 переходит через мертвую точку на угол 5°, обеспечивая тем самым надежное стопорение положения «закрыто».

Регулировочный винт 26 нажимает на коромысло 23, которое выдвигает шток сигнализатора 22. Сигнализатор выдает сигнал «закрыто». В положениях захлопки, отличных от крайних, регулировочные винты 25 и 26 не воздействуют на коромысло 23, шток сигнализатора под действием собственной пружины выдвигается в среднее положение и удерживается в нем. Сигнал в среднем положении запорного органа отсутствует. Взаимодействие подвижных частей захлопки при управлении ручным приводом такое же, как при управлении с помощью гидравлики. Для изменения времени срабатывания в цилиндр 77 встроен регулируемый дроссель 18. Диапазон времени срабатывания захлопок составляет 2-10 секунд. В качестве рабочей среды гидропривода применяется масло АУ с давлением до 150 кгс/см2. Гидропривод и узлы трения захлопки смазываются консистентной смазкой ЦИАТИМ-203.

2. Заслонки (дроссельные заслонки и поворотные затворы)

Вплоть до начала 70-х годов арматура с поворотными дисками применялась в судостроении только в качестве регулирующей (дроссельные заслонки), т. е. при закрытом положении диска герметичность по его периметру не обеспечивалась. Применение дроссельных заслонок в качестве регулирующей арматуры обусловлено простотой их конструкции и малыми габаритами. Попытки создания поворотных затворов с герметизацией диска в закрытом положении носили стихийный характер из-за отсутствия необходимых материалов. Усложнение конструкции и технологии изготовления затворов, как правило, приводило к отрицательным результатам.

Технический прогресс в судостроении и, в частности, в арматуростроении в последние годы значительно усилился. Это явилось следствием ужесточения требований, особенно по снижению массо-габаритных характеристик, легкости разборки для ремонта и замены основных деталей, удобства монтажа и снижения стоимости изготовления, и послужило толчком к интенсификации работ по созданию поворотных затворов с обеспечением полной герметичности в закрытом положении.

Существующие в настоящее время судовые поворотные затворы недостаточно проверены в эксплуатации, поэтому достоверные данные об их надежности и ремонтопригодности в судовых условиях в настоящее время отсутствуют.

Особенностью, отличающей поворотные затворы от дроссельных заслонок, является наличие мягкого (резинового) уплотнения по периметру диска затвора. Резиновое уплотнение в конечном счете определяет надежность и габариты поворотного затвора с приводом. Это объясняется тем, что в момент уплотнения резиновое уплотнительное кольцо претерпевает сложные знакопеременные деформации (сжатие, изгиб). Кроме того, уплотняющая поверхность подвергается износу при трении по металлической поверхности корпуса затвора или диска.

В жидких средах деформации и износ резинового кольца из-за низкого коэффициента трения менее значительны, чем в газообразных.

Ввиду того что из условия обеспечения герметичности удельные давления по периметру диска должны быть не менее рр, по мере увеличения условного прохода затвора и рабочего давления значительно возрастают крутящие моменты на приводном валу диска затвора. При больших давлениях и проходах крутящие моменты на приводном валу поворотного затвора могут быть в десятки раз больше, чем на штоке задвижки с тем же условным проходом и при тех же давлениях. Поэтому судовые поворотные затворы с приводами применяют на давления не более 16 кгс/см2, а затворы с условными проходами более 800 мм — на давление до 6 кгс/см2.

К поворотным заслонкам и затворам предъявляются те же требования, что и ко всей судовой арматуре. Специфическое требование к дроссельным заслонкам — плавность поворота диска (только для дистанционно управляемых) и фиксация диска в промежуточном положении. От поворотных затворов требуется также герметичность, простота установки уплотнительного кольца, взаимозаменяемость колец при ремонте и фиксация диска в крайних положениях.

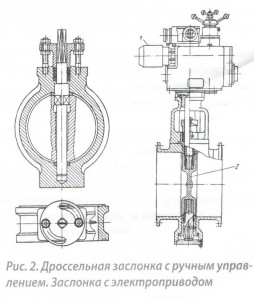

Как уже говорилось, арматура, имеющая в качестве запорного органа поворотный диск, классифицируется на две основные группы: дроссельные заслонки и поворотные затворы.

В свою очередь дроссельные заслонки подразделяются по типу управления на заслонки с ручным приводом и заслонки с дистанционным приводом, в качестве которого применяется электропривод. Применение электропривода для дроссельных заслонок обусловлено плавностью поворота вала диска и возможностью остановки и фиксации диска заслонки в любом положении.

Поворотные затворы подразделяются по следующим признакам.

По типу дистанционного привода: затворы с пневмоприводом; затворы с гидроприводом; затворы с электроприводом.

Выбор того или иного типа дистанционного привода обусловлен видом энергии, имеющимся на судне, а также условиями эксплуатации и требованиями надежности, предъявляемыми к затворам.

По типу уплотняющего элемента различают затворы с установкой уплотняющего элемента на диске и на корпусе. Наибольшее распространение получили затворы с установкой уплотняющего элемента на диске. Это объясняется технологичностью данной конструкции и отсутствием узлов, требующих специальных исследований как в области конструкции, так и в области материалов.

В качестве уплотняющего элемента применяется клееный (вулканизированный) шнур или формованное кольцо. Изготовление этих деталей на заводах РТИ не вызывает затруднений. Однако подобные затворы зачастую имеют усложненную конструкцию, для них используются коррозионностойкие дефицитные материалы, а уплотняющий элемент работает в тяжелых условиях.

Другой тип затвора, у которого уплотняющий элемент установлен на корпусе, имеет простую конструкцию и изготовляется из дешевых материалов. Однако резиновая манжета, применяемая в качестве уплотняющего элемента, требует предварительных исследований. Необходимо определить ее оптимальные размеры, марку материала, а впоследствии, при изготовлении затворов (особенно с большими проходами) — стоимость специальных дорогостоящих пресс-форм.

В настоящее время нет достаточного экспериментального материала ни об одной из двух конструкций затвора. Отсутствие объективных данных об их сроках службы, безотказности, стоимости эксплуатации, ремонтопригодности и вместе с тем наличие недостатков у каждой конструкции затрудняют выбор единого типа затвора, который удовлетворял бы всем требованиям по надежности и удобству эксплуатации.

Наиболее простую конструкцию имеют дроссельные заслонки с ручным управлением. Она предназначена для условий, при которых управлять заслонкой приходится редко. Поэтому у заслонки отсутствует штатная рукоятка управления и фиксация диска в любом положении производится с помощью гаек, стопорящих крышку сальника, которая соединена с валом заслонки. Корпус заслонки не имеет фланцев. Для уплотнения корпуса на его торцевых поверхностях имеются впадина и выступ, по размерам соответствующие стандартизованному фланцевому соединению. Заслонку устанавливают между двумя фланцами, скрепляемыми стяжными болтами.

Материал деталей выбирают в зависимости от проводимой среды. Для морской воды корпус и диск заслонки выполняют из оловянистой бронзы марки ОЦ 10-2 или ОЦ 8-4, а вал — из бронзы марки Бр. АЖНМц 9-4-4-1. Для пресной воды корпус и диск выполняют из латуни марки ЛК 80-ЗЛ, вал — из латуни марки ЛМц 58-2. В отдельных случаях, исходя из условия эксплуатации, проточную часть заслонки можно изготовить из углеродистой стали.

Конструкция поворотных затворов отличается от конструкции дроссельных наличием уплотнения по периметру диска.

Источник: Судовая арматура, Л. «Судостроение», Ш стр. (Авторы Кашанский М. С, Степанов 8. В. и др)